Dal 2017 distribuiamo l’innovativo Degassing system ®, prodotto da BMM Technology, il primo ad utilizzare la tecnologia del vuoto spinto per accelerare il degasaggio e l’unico, ancora oggi, in grado di abbattere sensibilmente i consumi energetici e il fabbisogno di azoto lungo tutto il processo, dalla macinazione allo stoccaggio fino al confezionamento, sempre in condizioni di zero-ossigeno.

Il degasaggio del caffè

Come è noto durante la fase di tostatura nel caffè si formano, unitamente agli aromi, molte componenti gassose, tra queste, in grande quantità, l’anidride carbonica che inizialmente racchiusa nelle cellule di caffè lentamente viene rilasciata all’esterno.

Questo processo deve essere in qualche modo governato e soprattutto accelerato per evitare che i gas residui, in particolare la CO2, fuoriescano una volta che il caffè è stato confezionato, rischiando di provocare lo scollamento del top delle capsule monodose o il rigonfiamento dei pacchetti sottovuoto.

Il degasaggio “naturale” è ormai inadeguato per l’industria del caffè:

- richiede troppo tempo;

- è influenzato da variabili climatiche e ambientali;

- incrementa il rischio di contatto del prodotto con l’ossigeno con conseguente ossidazione e perdita di qualità.

Oggi è quindi necessario forzare e controllare accuratamente il processo in ogni fase: dal conferimento dei grani alla macinazione, all’alimentazione dei silo di degasaggio, allo stoccaggio e conservazione, fino al trasporto alle macchine confezionatrici. E di migliorarlo, ove possibile.

Tostatura

Macinazione

Degasaggio

Stoccaggio

Trasporto

Confezionamento

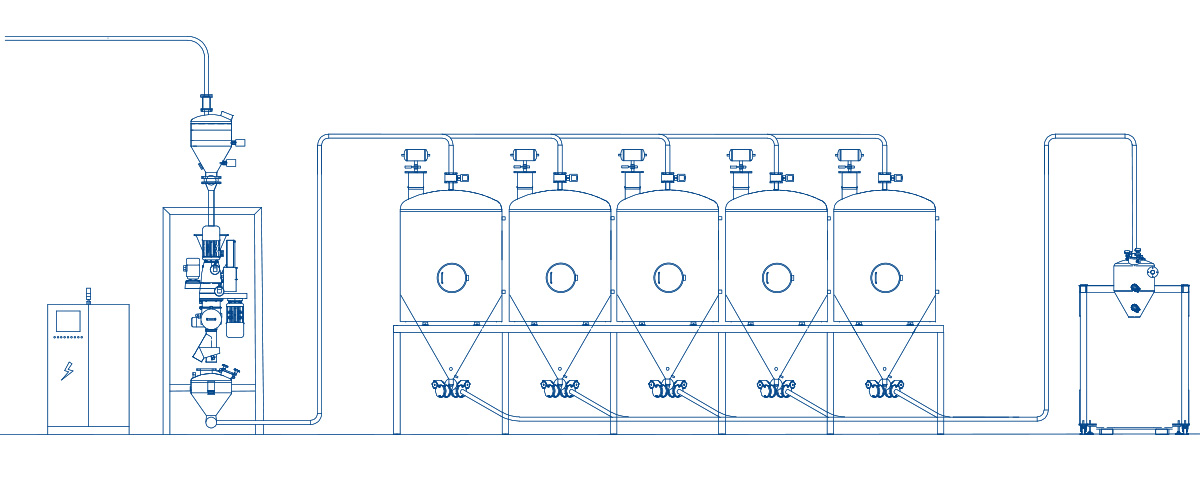

Sistema di degassaggio con macinatore MAC5

Innovazione e ricerca

Made in Italy

Nei processi di degassaggio è prassi consolidata l’utilizzo dell’azoto, gas inerte che non altera le caratteristiche del caffè. Tuttavia è dimostrato che la semplice introduzione di azoto nei silo non incide sui tempi di degassaggio, ma solo sulla sua conservazione.

Accelerare il processo di degasaggio

Il sistema BMM Colombini è stato progettato per accelerare i tempi del degasaggio e ridurre sia il consumo energetico che il fabbisogno di azoto lungo tutto il processo, dalla macinazione al confezionamento.

La principale innovazione introdotta dal Degassing system ® è stata quella di utilizzare il vuoto spinto, per forzare l’estrazione della CO2, e per trasportare il caffè lungo tutta la linea di produzione.

Alto vuoto, elevata efficienza,

massima qualità

Il Degassing system® è stato il primo al mondo ad utilizzare la tecnologia del vuoto spinto, con elevatissime depressioni fino a -800 mbar alternato a cicli di pressione con immissione di azoto (fino a +300 mbar). Questo sistema accelera enormemente il processo del degasaggio, riuscendo ad aprire prima le fragili pareti delle cellule del caffè che in questo modo rilasciano più rapidamente la CO2, risparmiando fino al 40% di tempo.

Trasporto del macinato in vuoto spinto

Data la sua efficacia è stata adottata la tecnologia del vuoto spinto anche per il trasporto del macinato, sia in fase di caricamento dei silos, sia in fase di trasporto alle macchine confezionatrici, aumentando l’efficienza e riducendo i maniera considerevole i consumi energetici.

Per un caffè sempre eccellente

Le condizioni di vuoto spinto nell’intero impianto garantiscono la massima qualità del caffè appena macinato:

- nessuna possibilità di contaminazione da ossigeno, essendo un sistema completamente chiuso;

- distribuzione granulometrica costante lungo tutta la linea, grazie alla movimentazione in fase semi-densa;

- totale assenza di residui a fine ciclo, il che consente la lavorazione di più miscele senza contaminazione dei diversi prodotti.

Sistema di degasaggio con macinatore MAC3

Risparmi energetici ed economici senza rivali

Il nostro sistema di degasaggio offre un risparmio potenziale di decine e centinaia di migliaia di euro all’anno.

Minimi consumi energetici

L’assenza di parti meccaniche in movimento in fase di trasporto riduce al minimo il consumo di energia per la movimentazione del caffè.

Degasaggio più veloce

L’utilizzo del vuoto spinto, alternato a cicli di forte pressione, consente una riduzione del 30-40% nei tempi di degasaggio.

Meno silos impiegati e meno ingombro

Il degasaggio è più rapido e di conseguenza è minore il numero di silos necessari a parità di capacità produttiva, riducendo l’investimento e gli spazi occupati.

Meno azoto per il degasaggio

Non esistono sul mercato consumi di azoto inferiori a parità di prestazioni. Il nostro sistema ad esempio garantisce consumi di azoto non superiori a 5 m3/h nel caso di silos da 700 kg.

Costi di manutenzione azzerati

Il trasporto del caffè mediante il vuoto spinto, senza parti meccaniche in movimento, riduce al minimo i costi di manutenzione e di riparazione di eventuali guasti.

Zero azoto per la conservazione

Grazie al vuoto spinto all’interno del silo, durante la fase di conservazione del prodotto non è indispensabile l’utilizzo dell’azoto, con ulteriore evidente risparmio.

Degasaggio senza paragoni

Impianti installati

50

dal 2017

Tempo

Fino al 40% in meno*

Consumo di azoto

Fino al 95% in meno*

Costi di esercizio

Anche 10 volte in meno*

*Rispetto ad altri sistemi di degassaggio.

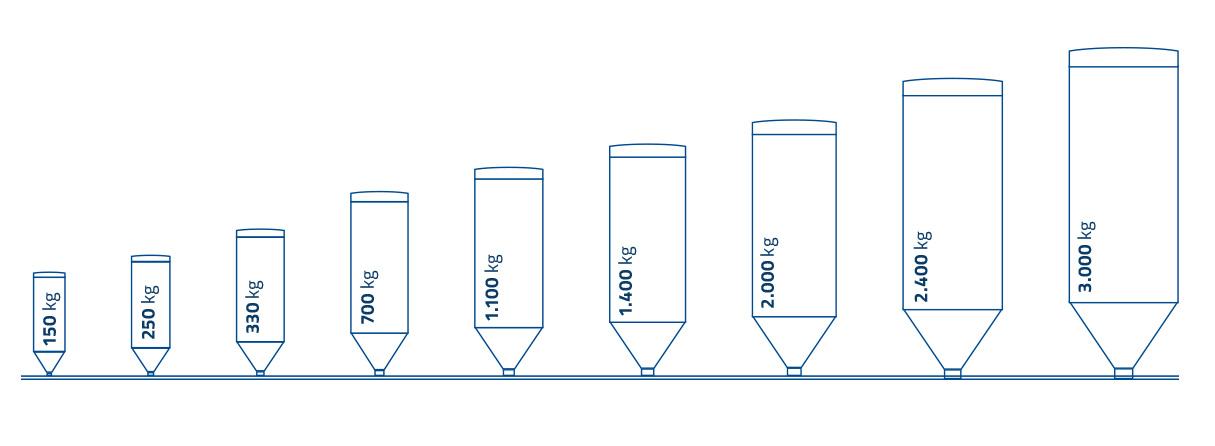

Flessibile, modulare, taylor-made

Il nostro sistema di degasaggio del caffè è disponibile in diverse taglie, a seconda delle singole esigenze produttive.

Disponibili in diverse taglie con silos:

150 / 250 / 330 / 700 / 1100 / 1400 / 2000 / 2400 e 3000 kg.

Galleria

Alcuni dei nostri impianti installati nel mondo